20081207 複製講座@秋葉原スーパーモデラーズ

RCベルグの渋谷兄弟による、RCベルグ流粘土埋め講座!

粘土埋めって、もの凄く奥深い物だったんだなぁ

12:30から始まって、17時過ぎるまで延々と粘土埋めでした。

4時間弱で2種類の原型を埋め、さらにメカ(作品名判らないのですが宇宙戦艦ぽいもの?)の艦橋他のパーツの粘土埋めに着手していました。

17時頃に見ているこっちの方が体力の限界を感じて撤退してしまったので、完成状態は見れませんでした。見せ付けられる技巧的にも、見ているこっちの体力的にもクラクラしてきた。

どんだけ集中力持続してるんだ! ベルグの粘土埋めはバケモノかー!!

ベルグの抜き代に納得したよ。

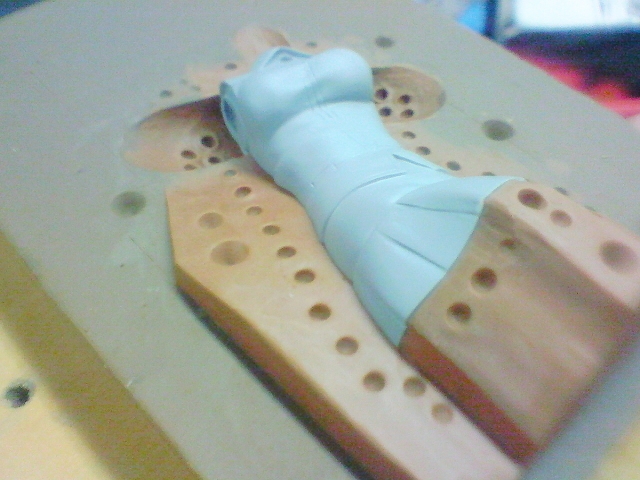

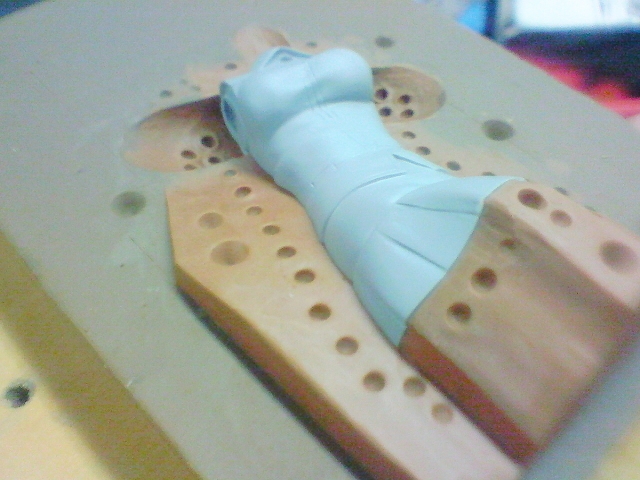

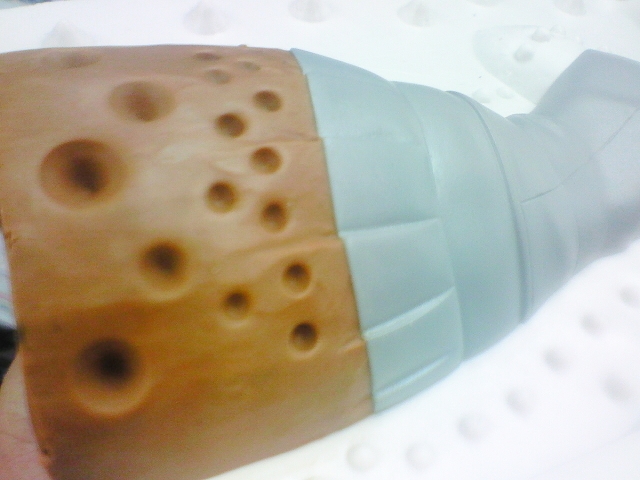

粘土埋めその1

極薄のスカートを持つ原型を、中子を使った型にする様子。

ベルグでは、厚さ0.5mmまでは抜けると!!

真空注型用のゴム型なので、常圧注型の回路設計とかの参考にはならないけども、粘土埋めの考え方を見せ付けられた!

ビー玉を埋めて訓練だ!

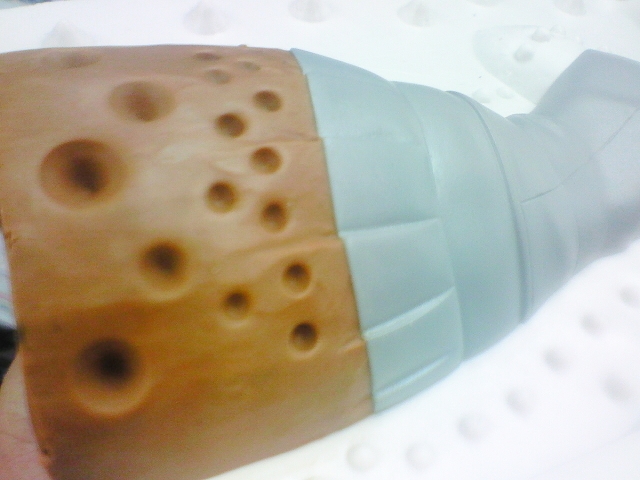

使用している粘土は製造メーカーが潰れてしまったので、最後に在庫を全部引き取ってきた物とのこと。5年寝かして熟成させるとか、油抜きして硬さを変えたものを土台と隙間埋めで使い分けるとかエライコト言ってた。

実物をコネコネさせて貰いましたが、確かに使いやすそう。

埋め終わった粘土を見学者に回して手元で直に見ることができましたが、粘土でもメカ造形できるんじゃないかと思ってしまった。

最初の土台は、硬くなった粘土を加熱してドロドロにした物を型にいれて固めたもの。

この面は必ず平面にしろと!

片面流した次は、中子の粘土を詰める。

シラスコン#8000と#3498の物性の違いとブレンド比率なども解説。

ゴム型を作るときの「耐久性」「エアの抜け易さ(生産性)」「粘土埋めのしやすさ」は三すくみの関係で、どれかを得るにはどれかを犠牲にしなきゃならないと。

粘土を剥がすときに、原型が外れてしまうと型が台無し。外れなくても、肉眼で見えない位の剥離があると、そこに容赦無くシリコンが流れてしまうので、ワセリンを塗りこむ。余計なワセリンはふき取る。指紋もふき取る。

原型が外れてしまうと、単純な形ならはめ直せるけども、細かいモールドがあるとぴったり嵌らなくて型を駄目にしてしまうことも。シリコン硬化後の伸縮で変形するので、原型がぴったり嵌らなくなるの。

工房ではワセリンは筆塗りじゃなくて、薄めたワセリンを吹きつけるそうな。

最初の粘土の時にワセリンを吹く必要はないのでけど、反対側だけワセリンを吹くと、吹いた方と吹かない方で型が合わなくなるので両方吹くとか。

シリコンを流すときは真空槽は使わないとの事。粘土膨張したり原型が破裂してしまうから。中子のシリコンを流す時は真空槽を使うことも。シリコンの硬化後もシリコンの収縮がすすむので、中子のシリコンゴムは直ぐに流したけど、そうすると毎晩残業になっちゃう。

パーツが多いほど粘土埋めの手間増大。可動キットになると中子の数も膨大に。最近はカラーレジンつかったりして型の数も増える。

カラーレジンは染料系と顔料系がある。ベルグに頼む時は自分で作った見本送ったりMrカラーの番号で指定すると伝わり易い。

カラーレジンの顔料・染料投入量は5〜10%。色によってレジンの性質(硬化時間や強度)が変わる。

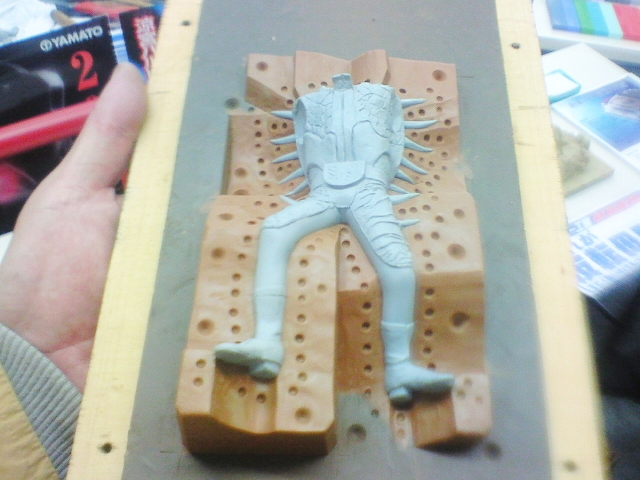

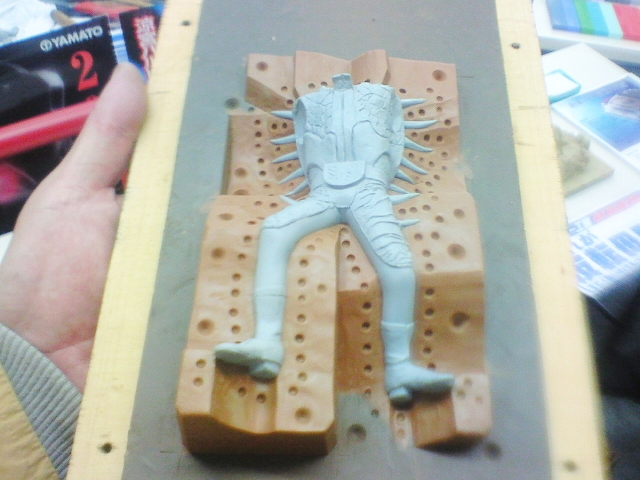

粘土埋めその2

怪人を埋める。なんかトゲトゲとかいっぱい生えてるんですけど!

右足まで一体化されてる原型だし!

どーやって埋めるんだと思っていたら、見事に埋められていた。

シリコンと粘土の境は水平に。粘土は原型に対して90度に付く様に。段差は「丘」でなくて「ビル」のようサイドは垂直にしろとか。丘にするとズレてパーティングラインが段差になっちゃう。

原型のモールドを殺さず、生かす為のラインを選んで粘土埋め。どんなに複雑な粘土埋めと膨大な手間になろうと、原型のモールドを生かすラインを選ぶ職人の拘りと、コストとの戦い。

トゲみたいに、原型との接点の許容範囲が狭いものは、失敗が怖ければ裏面側の方に合わせれば、単体側を流す時にカッターで切ってリカバーできる。んが、接点が90度にならないと、離型材を吹くと段々硬くなって型の端部が尖ってきてパーティングラインが荒れる。

粘土を切断するのに、いきなりカッターをいれると、原型から粘土が剥がれたり引っ張られてしまうとか、これまた慎重な作業をサラリとこなす。そこに痺れるあこがれる!

原型を見て(色々な意味で)凄いと思う原型師の名前がいくつか出てましたが、RCベルグの社長がリテイクを食らいまくって勉強になったのはWSCの生嶋さん。生嶋さんは全てのパーツ一つ一つをチェックする。

レジンは収縮するので、大きいパーツと小さいパーツでは伸縮量の違いでパーツが合わなくなるので、小さい方のパーツをあらかじめ小さく作っておくとーとか、そんなん言われても作れません。

艦船の船体と甲板で伸縮量が変わるので、ぴったりはまらなくなる。

昔のキットでパーツ分割が豪快で1パーツがバカでかいキットだと、胴体と手足で抜いたパーツの大きさが違うのはそーゆー理由。

メカ物でもレジンの収縮でパーツがぴったりはまらなかったり。収縮による誤差を何処かで吸収できるパーツ構成にしないと、そのままでは組み上がらない。

どーしてもシリコン形はゆがむ。中心が一番ゆがみにくいので、そこに胆のパーツを配置する。

離型材のシリコン系、フッ素計、ワックス系の違いの解説では、フッ素計は体に悪いのであまり使わないとか言ってた。えー!?

抜いたパーツの表面がピカピカなのを、離型材でベタベタヌルヌルじゃないかと言われたりするも、それは離型材のせいじゃなくて、原型の段階でピカピカなのです。竜人さんとかはピカピカ原型。原型師の好みで表面状態は様々。

フッ素系はつや消し効果がある。

常圧注型なら、20個までは最初の1回しか吹かない位。段々吹くスパンが短くなる。

真空だと、シリコンの劣化が激しいので吹く回数多くなる。真空下に置かれるとゴム型がレジンの溶剤を吸い易くて、寿命が短くなる。

RCベルグでは1つの型で抜ける上限は55個。それ以上は反転母型で型を作り直す。

シリコンが硬化した後保温機で6時間加熱して、シリコンが完全に硬化してからレジン注型。シリコンの表面が硬化しても中まで固まってない事が。

本日の肝に銘じる言葉

「原型を粘土に埋めて複製を作るまでが原型作り!」